玻璃窑氧化铝供料道耐火制品产品要求具有以下特性:

A,产品高纯度:减少反应侵蚀。

B,产品致密度好:减少渗透和冲刷。

C,产品耐侵蚀,对玻璃不造成缺陷。

1,玻璃窑氧化铝供料道耐火制品微观检测以及衍射XRD分析:

下面是我们的产品经过高温烧成后在电子扫描显微镜下观察到的骨料的图片。

颗粒电镜扫描SEM

这张骨料照片是经过放大1000倍后扫描的,从图片中看出我们采用的烧结刚玉是不规则的、多角形的刚玉多晶体,单个晶体的粒度大,多在30-50µm,中间没有玻璃相,它们紧密排列,气孔率低,致密度好,能够很好的抵抗玻璃液的侵蚀。

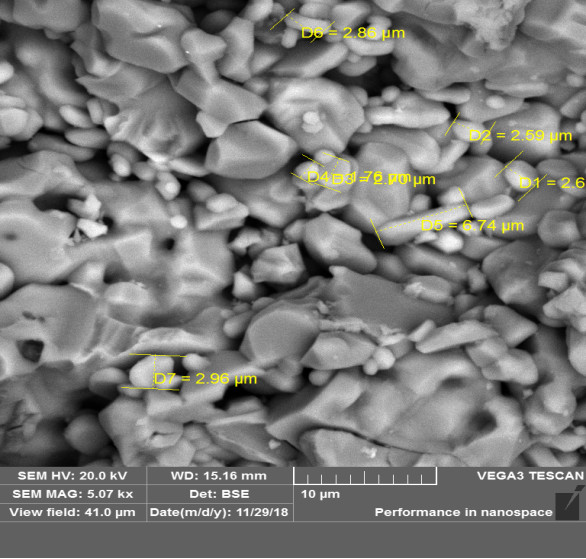

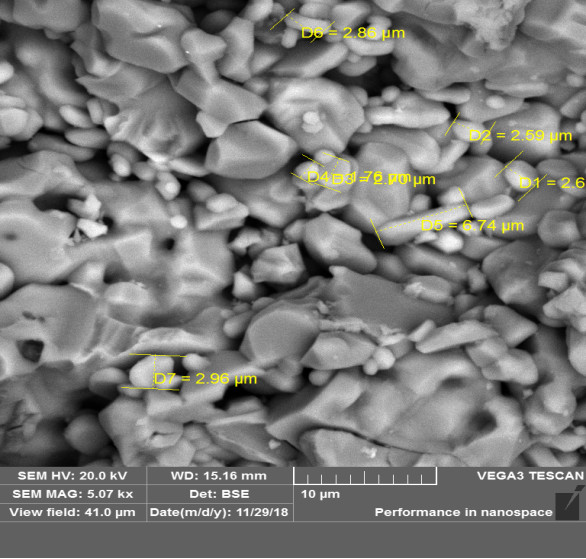

基质电镜扫描SEM

上面这张图是基质料部分经过放大5000倍后的扫描电镜图片,由于基质配料我们采用了不同粒度和不同种类的烧结氧化铝,经过高温烧结后,没有出现玻璃相,刚玉晶粒也呈现不规则和多角形的晶体,只是晶粒相对较小,多在2-8µm之间,但它们交错结合非常紧密,有效的防止了玻璃液从基质部分的侵蚀。

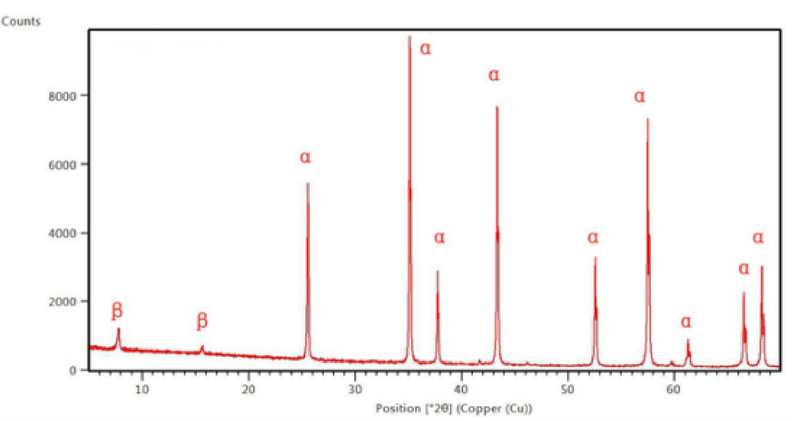

衍射分析图XRD

上图是烧结致密α-Al2O3耐火制品的XRD图谱,从上图看主晶相为α-Al2O3相,由于原料中存在有少量的Na2O,也存在极少量的β-Al2O3,这两种物相的存在也保证了产品具有优良的抗侵蚀性。

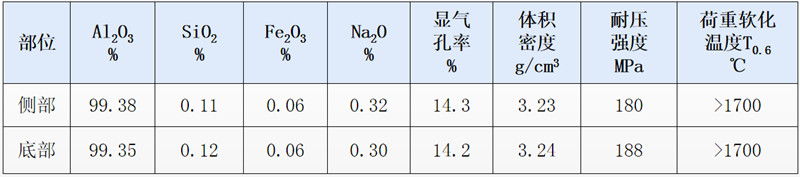

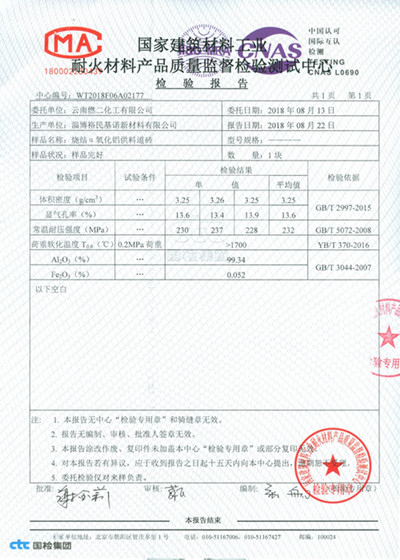

2,玻璃窑氧化铝供料道耐火制品理化测试分析:

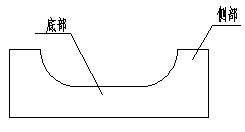

为了测试一下我们烧结产品的各项理化性能,及材料的均匀性,我们从料道的不同部位取样检测。

结果如下表:

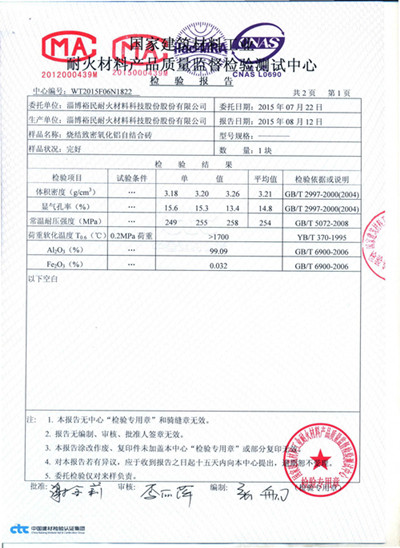

第三方测试结果

从测试结果看,料道砖各部分材料均匀,氧化铝含量高,杂质少,气孔率低,烧结致密性好,并且具有很高的耐压强度和高温性能。

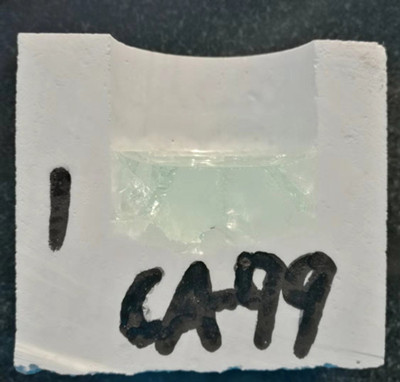

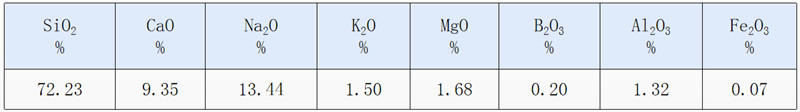

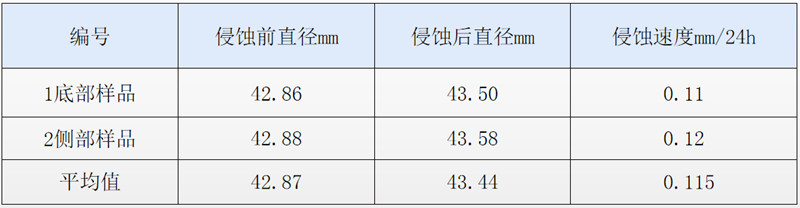

3,玻璃窑氧化铝供料道耐火制品的侵蚀试验:

我们采用的是坩埚法,将烧结好的产品切成80cm3方块,钻直径43mm,深45mm的孔,里面放入65g碎白玻璃料,碎玻璃成分如下:

由于玻璃窑炉供料道的温度一般在1200℃-1280℃,我们用1350℃保温72h后测量并计算三相交界处的24h侵蚀速度。

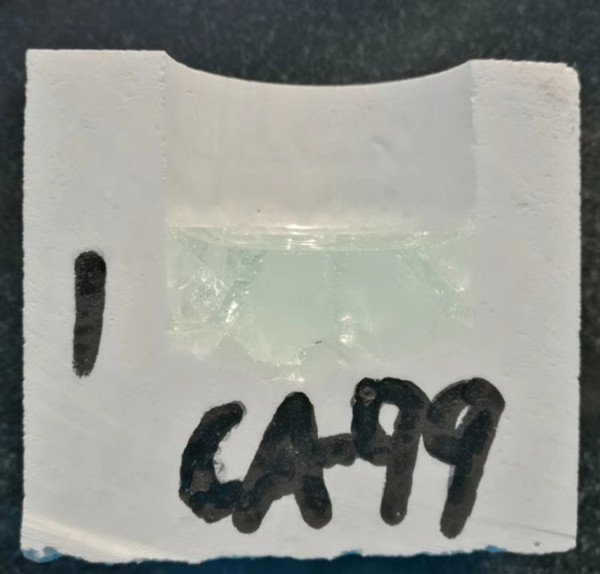

侵蚀试验1:

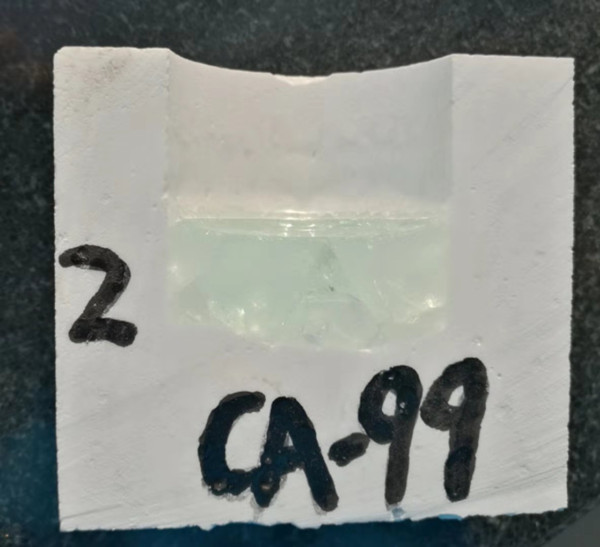

侵蚀试验2:

玻璃侵蚀测试结果:

从测试结果看,由于产品的高纯度和致密性,侵蚀速度是非常慢的,玻璃中也没有出现任何杂质,并且随着时间的延长,界面处的玻璃液中溶解的氧化铝会增加,而氧化铝在玻璃配料中能降低玻璃结晶倾向,提高玻璃液的粘度,从而减轻玻璃对料道的侵蚀,产品使用后期侵蚀会更慢,使用效果会更好。这些良好的使用效果也在客户的使用中得到了验证。

下图是氧化铝供料道耐火砖使用5年之后的状态,从图片可以看出供料道耐火砖遭受到极少的侵蚀:

结论:

以烧结氧化铝为主要原料制作的烧结致密α-Al2O3料道砖具有高纯度、致密性好、耐玻璃液侵蚀等优良性能;能很好地防止玻璃缺陷的发生,是瓶罐玻璃窑炉供料道的理想材料。经过多年的试验和客户使用的反馈,我们公司研发生产的玻璃窑用氧化铝供料道砖可以使用长达10年,产品质量依然完好。